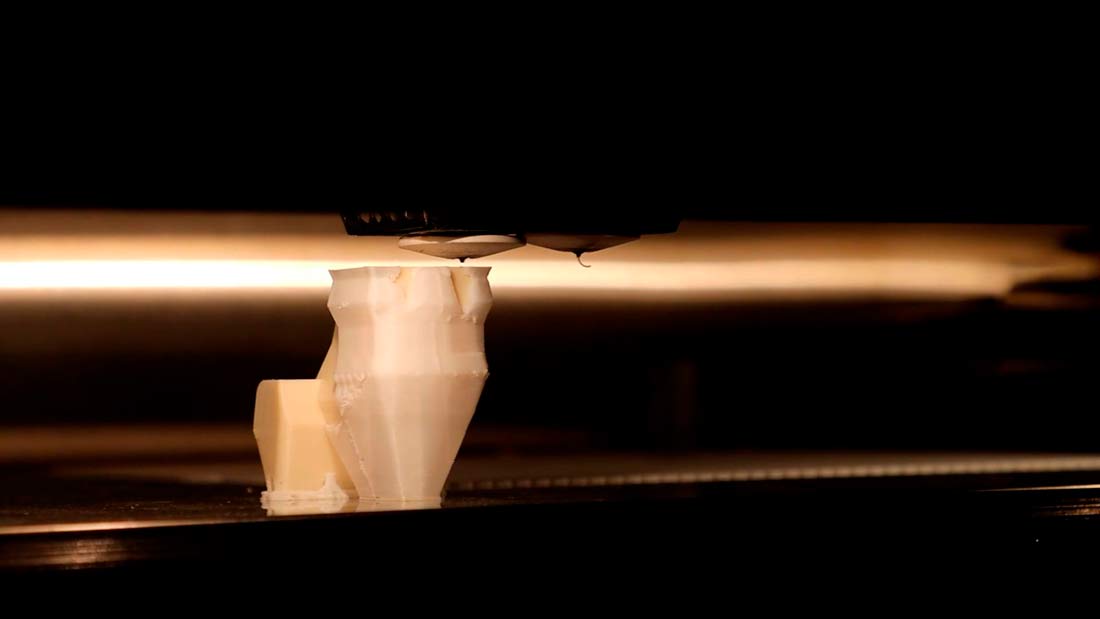

La fabricación aditiva (AM), también conocida como impresión 3D, es un proceso utilizado para crear un objeto físico 3D, definido digitalmente, mediante la superposición de capas de material.

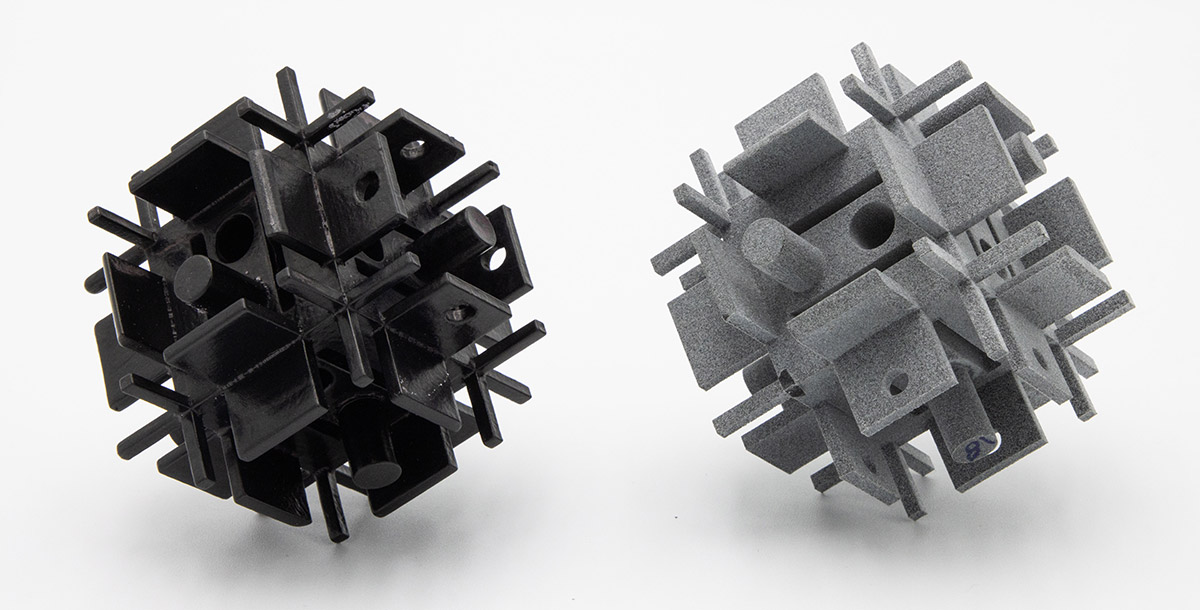

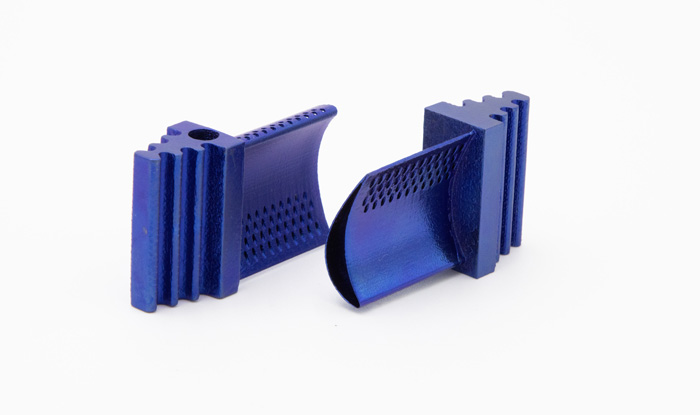

Este proceso de fabricación ha adquirido especial relevancia porque permite una personalización extrema, así como la creación de geometrías complejas que no pueden obtenerse con otros métodos de fabricación tradicionales. Se trata de una herramienta extraordinaria que responde a las exigencias de diferentes sectores como el aeroespacial, el biomédico o el de la automoción, ya que ofrece la posibilidad de construir estructuras resistentes, fuertes y flexibles, pero con un peso menor que las fabricadas por métodos tradicionales.

¿Por qué el postprocesado de AM?

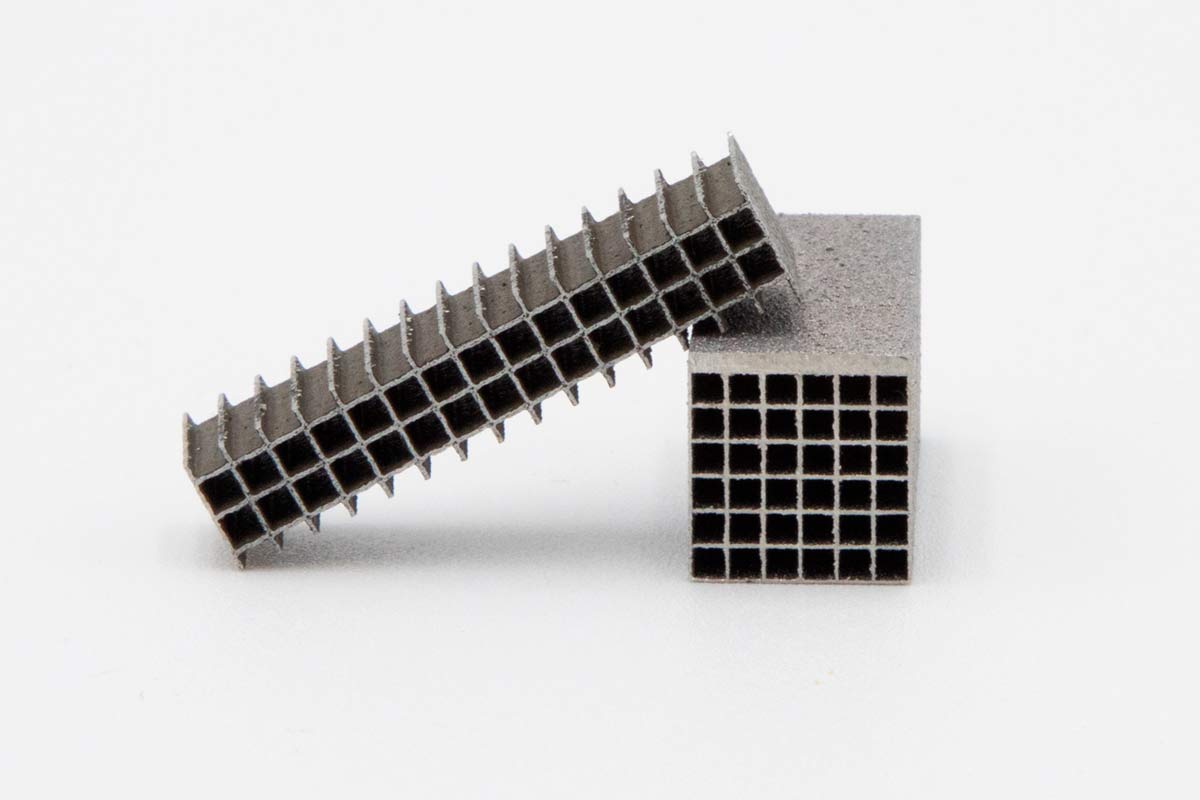

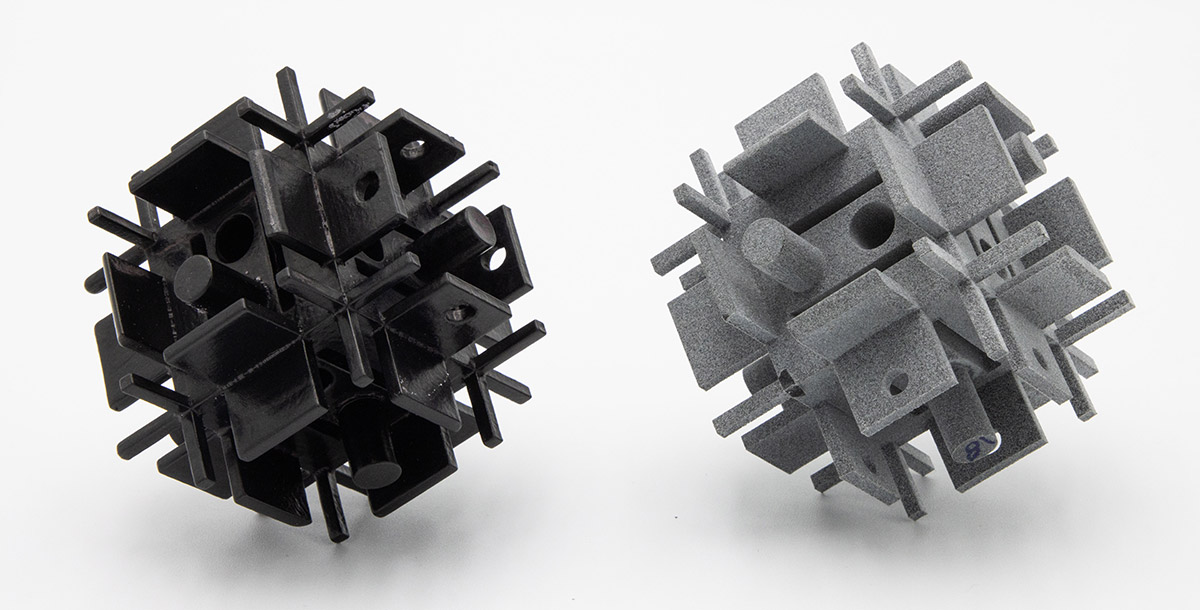

El proceso de AM no finaliza con la impresión. Las piezas 3D impresas requieren habitualmente de soportes estructurales que tienen que ser eliminados tras su fabricación. Además, es frecuente que las piezas 3D impresas muestren líneas de fabricación y una gran rugosidad superficial. Esto afecta no solo a la estética, sino también a varias propiedades funcionales tales como la resistencia a la fatiga, la fricción y la transferencia de calor.

Por tanto, el postprocesado de las superficies es un paso necesario para completar la fabricación de las piezas y transformar, de esta forma, las piezas 3D impresas en productos de gran calidad.

En CIDETEC Surface Engineering mantenemos un compromiso firme para proporcionar nuestra experiencia y soluciones personalizadas a las empresas, permitiéndoles solventar necesidades no resueltas en el ámbito del postprocesado de AM de polímeros y metales.

Desarrollamos procesos sostenibles (físicos, mecánicos, químicos y electroquímicos) para eliminar fácilmente los soportes, reducir la rugosidad y mejorar la funcionalidad de las superficies, con resultados que se ajustan a los requisitos de la industria en términos de automatización y digitalización. Los procesos desarrollados se adaptan en todo momento a los requisitos dimensionales exigidos por los clientes. Entre los procesos que habitualmente desarrollamos destacan:

- Eliminación de polvo de la pieza fabricada, incluso de cavidades internas.

- Retirada de las piezas de la plataforma de fabricación una vez fabricadas.

- Eliminación de estructuras de soporte.

- Reducción de la rugosidad de la superficie con el fin de mejorar propiedades tales como la fatiga, la fricción y el intercambio de calor al tiempo que también se garantiza la estética.

- Acabado de piezas con geometrías complejas en las que una baja rugosidad es fundamental para aplicaciones industriales, por ejemplo, intercambiadores de calor o componentes hidráulicos.

- Tratamientos térmicos (disolución, envejecimiento, alivio de tensiones, etc.) para que las piezas alcancen sus propiedades óptimas o alcancen una mayor densidad (HIP).

- Protección de piezas durante su vida útil en servicio, por ejemplo, frente a la corrosión o el desgaste (anodizado o electrodeposición).

Para toda la cadena de valor de la industria de los recubrimientos: proveedores de productos químicos, industria de acabados, fabricantes de piezas y componentes, usuarios finales / OEMs.

Usuarios finales:

Tú eliges

la siguiente

aplicación

Nuestras capacidades e infraestructura

Desarrollamos diferentes procesos de eliminación y acabado para proporcionar calidad, funcionalidad y estética a piezas AM, tanto metálicas como poliméricas.

Contamos con un equipo interdisciplinar altamente cualificado y con experiencia contrastada en diferentes sectores industriales, capaz de llevar a cabo investigaciones punteras. Nuestras instalaciones de planta piloto y laboratorios totalmente equipados permiten la aplicación y validación de nuestras soluciones en condiciones preindustriales, incluyendo protocolos de preparación y pretratamiento de las superficies.

-

Equipo de fabricación aditiva FDM.

-

Laboratorios I+D para el diseño, síntesis y análisis químico de formulaciones

-

Líneas piloto para tratamientos químicos y electroquímicos.

-

Equipos de mejora superficial por chorreado.

-

Equipos de mejora superficial por vibrado.

-

Tratamientos térmicos en horno bajo atmósfera inerte.

-

Equipo de caracterización:

-

Medición de rugosidad 2D.

-

Microscopía confocal 3D.

-

Máquina de medición por coordenadas tipo puente.

-

Otros: morfología, composición, estructura, estética, mojabilidad, dureza, resistencia al rayado, envejecimiento, corrosión, etc.